서비스 내용

고객님의 아이디어를 기획하여 다양한 그래픽 스케치를 통해

상품화 할 수 있도록 구현하는 서비스

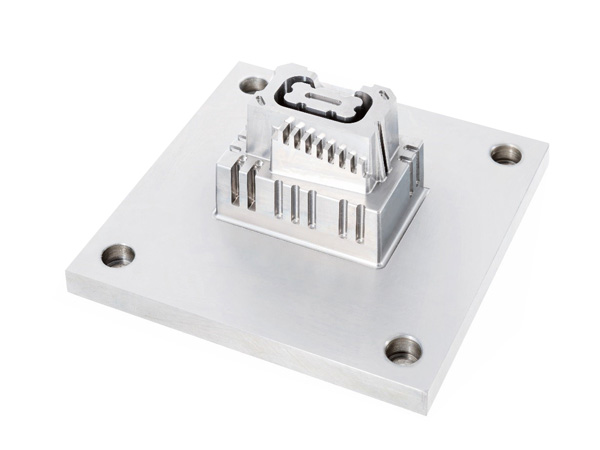

이미 기획된 디자인을 제품 개발에 필요한 3D그래픽 이미지를 시제품 제작(3D 프린터) 또는 금형 제작을 위한 3D 데이터로 구현하는 서비스

고객이 가지고 있는 아이디어를 다양한 그래픽 이미지로 나타내고 싶을 때

이미 만들어진 제품에 대해 디자인을 개선하여 상품화 하고자 할 때

시제품 제작을 위한 3D캐드 도면이 필요 할 때.

3D캐드 도면을 가지고 3D프린터 또는 시제품 제작이 필요 할때

전략수립

목표인식

스케줄

제품 및 Spec.협의

시장 현황 조사

각종 정보 조사

디자인 트렌드 조사

소비자 행동 조사

시장 현황 분석

기존 제품 시스템 분석

CMF Trend Catching

경쟁 제품 분석

소비자 행동 분석

Brainstorming

제품 포지셔닝 설정

DB 활용

디자인 방향 수립

Brainstorming

아이디어 창출

2D&3D Rendering

Review & Evalution

Final 3D moreling

3D modeling/Rendering

3D simulation

최종안 검토

최종 디자인안 전달

Design Drawing

Design Mock-up

디자인 시방서

기초 자료 수집

기존 시스템 분석

컨셉 설정/방식 구성

아이디어 스케치

기업이미지 / 제품 이미지 반영

키워드 추출

컬러 계획

Intro 화면

메인 화면 디자인

메뉴 프레임

각종 버튼/타이틀/아이콘/불릿

애니메이션

BMP file

Color table

데이터화 작업

좌표값 지정

RGB값 지정

최종안 검토

Color 재조정

기본 계획 수립

관련자료 조사 및 분석

개발 컨셉 수립

이미지 또는 사진촬영

카피 검수

Ideation / Screening

Presentation

수정 보완/최종 확정

확정된 디자인 안 Review

디자인적용

Presentation

수정 보완

시스템화

계약 내용에 따라

원고데이타 납품 혹은

제작 납품

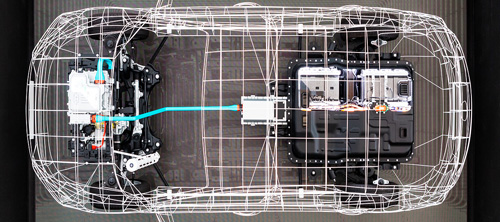

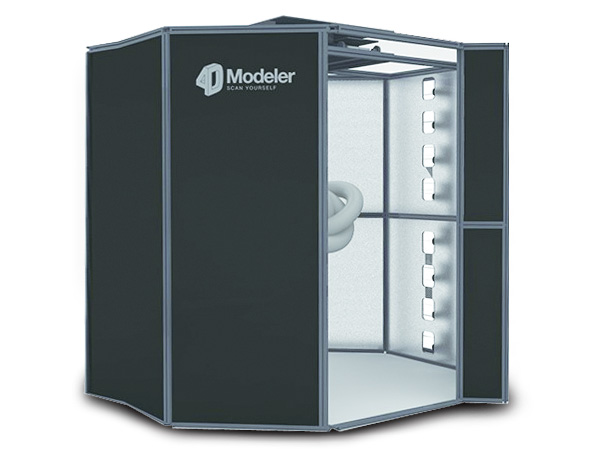

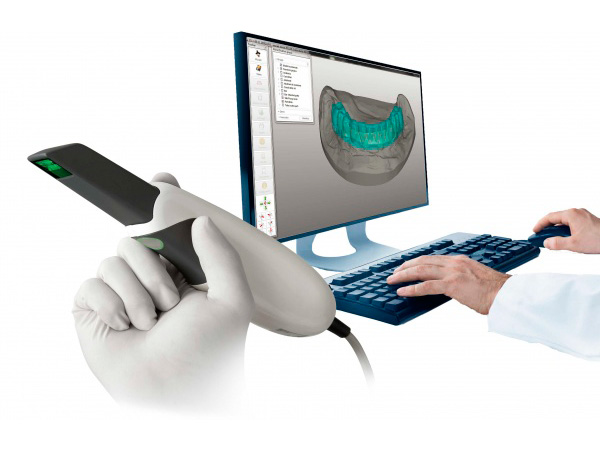

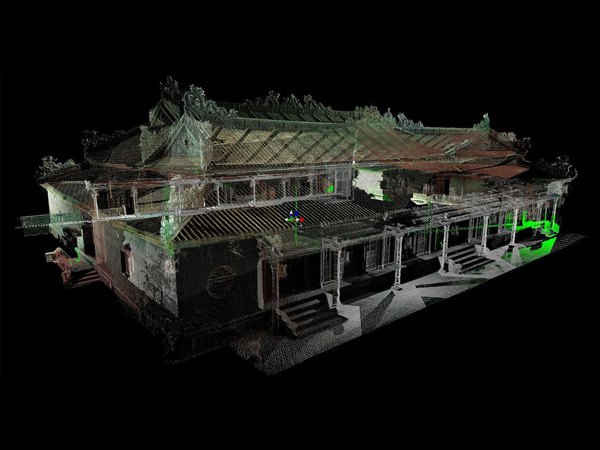

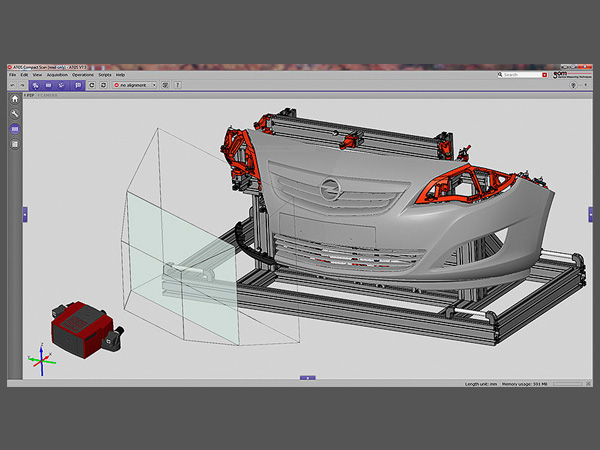

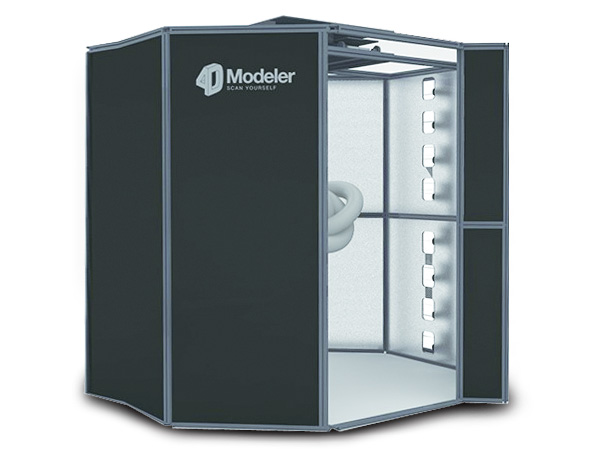

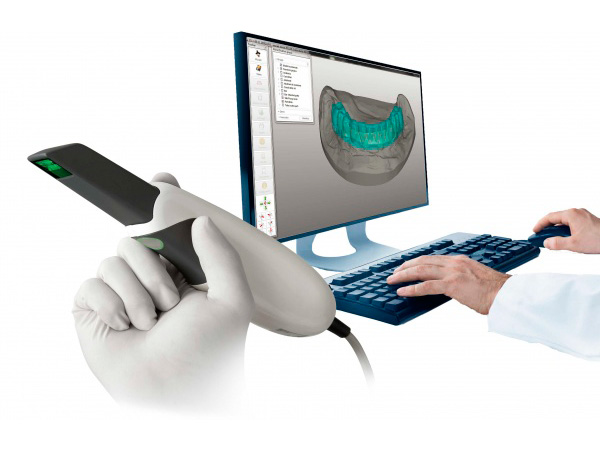

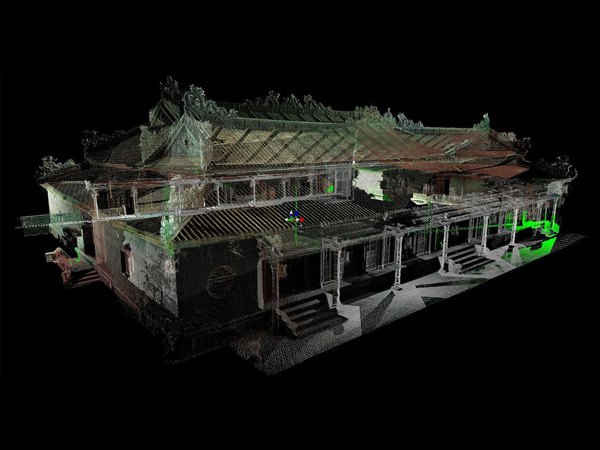

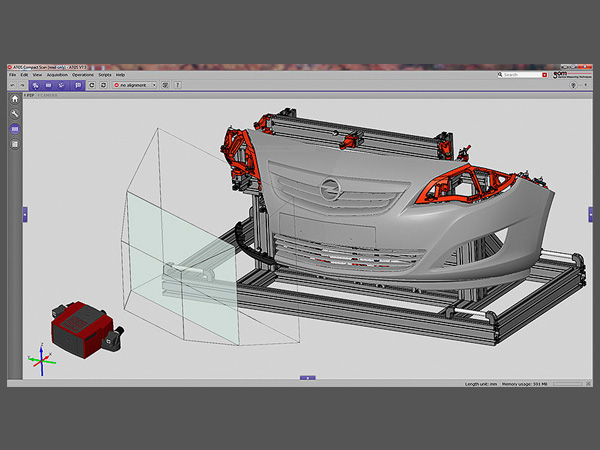

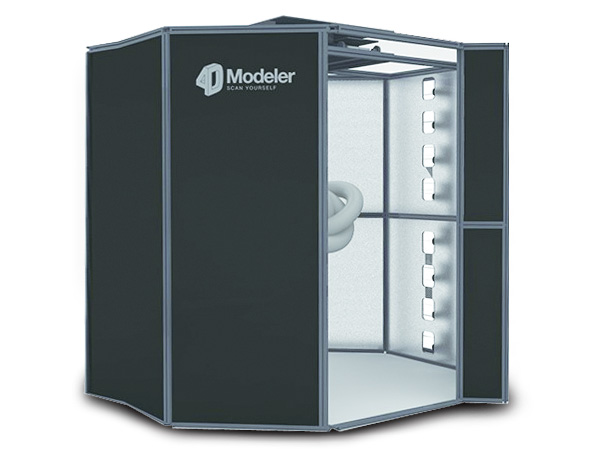

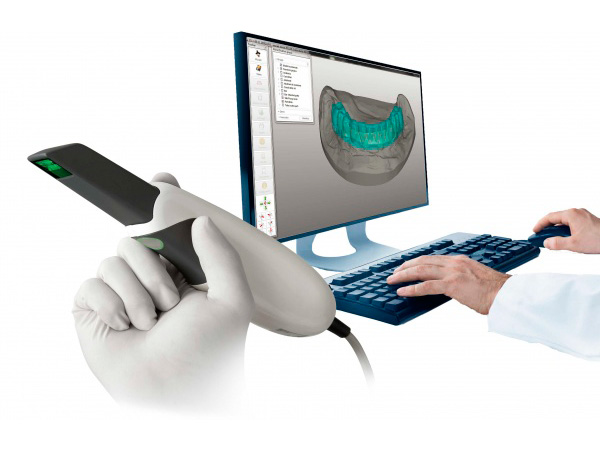

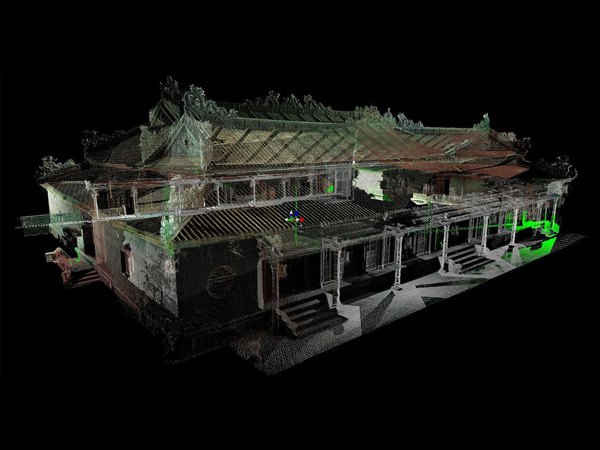

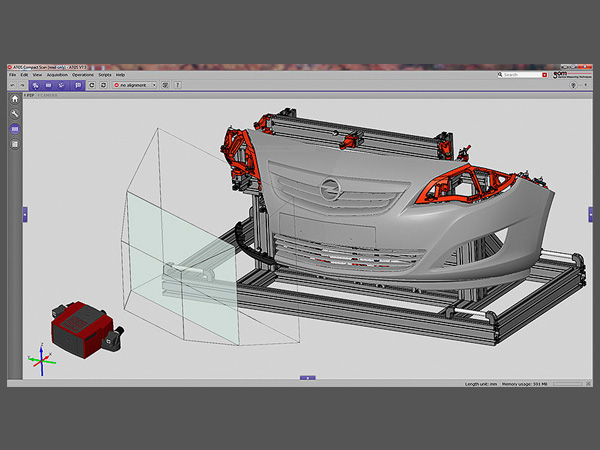

고정밀 3D스캐너를 활용하여 3차원 디지털 데이터로 제작하는 서비스

이미 측정한 3D스캔 데이터를 바탕으로 고객이 원하는 형태로 변경하여 3D프린터 또는 시제품, (시)금형 등을 제작 할 수 있는 서비스

초정밀 3D 스캐너로 최적화된 3D캐드 데이터 추출 및 복원을 원할 때

항공, 자동차 부품, 기계, 문화재, 인체 등에서 원하는 3D데이터 구현이 필요할 때

3D데이터가 없는 제품에 대한 변형 및 개발이 필요할 때

3d프린터란 디지털 방식으로 만들어진 3D 모델링 파일을 3D프린터에서 인식할 수 있는 ‘STL’형식으로 변환 한 다음 3D 프린터로 전송하면 3D 프린터는 디자인에 따라 층층히 인쇄하고 실제개체 모양대로 쌓아서 조형하는 개념의 프린터. 기존의 공구에 의해 자르거나 깍아서 형상을 제작하는 NC 가공 방식은 공구간섭으로 제작 가능한 형상에 제한적 한계가 있지만, 3D 프린팅 기술은 재료를 한층 한층 적층하여 형상을 조형하는 방식이며 모델링된 어떤 3D 형상도 제작이 가능하며 기존의 NC가공의 방식보다 저렴하고 빠르게 제작할 수 있습니다. 3D프린팅 또한 여러 가지 방식으로 나뉘는데 그 방식에 따라 장단점을 가지고 있어 고객의 용도와 기능에 따라 올바른 장비 선택 필요성이 요구됩니다.

| RP방식RP process | 정밀도Accuracy | 표면마감Surface Finish | 제작속도Speed | 재료강도Material Strong | 재료컬러Material colors | 투명도Semi-transparent | 재료 유연성Fiexible Materials |

|---|---|---|---|---|---|---|---|

| SLA | 2 | 2 | 4 | 3-4 | Yes partial | Yes | Partial |

| SLS | 3 | 2 | 4-5 | 1 | No | No | No |

| FDM | 5 | 5 | 6 | 2 | Yes Partial | No | No |

| 3DP | 5 | 5 | 1 | 5-6 | Yes Full color | No | No |

| LOM | 5 | 5-6 | 3 | 2 | No | No | No |

| Polyjet | 2-3 | 2 | 3 | 3-4 | Yes Partial | Yes | Yes |

| MM | 1 | 2 | 5 | 5-6 | No | No | No |

| MJM | 1 | 2 | 3 | 4-5 | Yes Partial | Yes | Yes |

| DLP | 1 | 1 | 3 | 4-5 | Yes Partial | Yes | Yes |

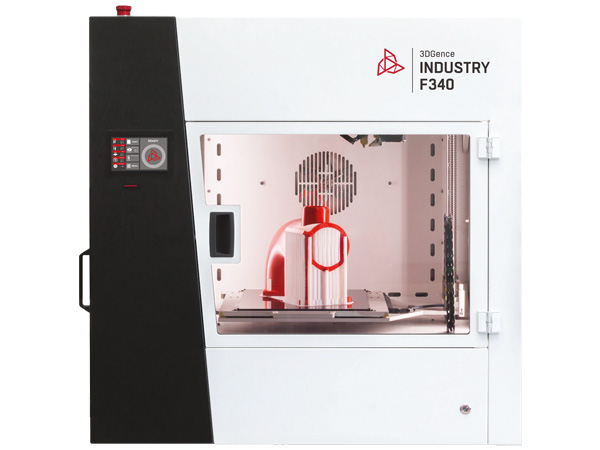

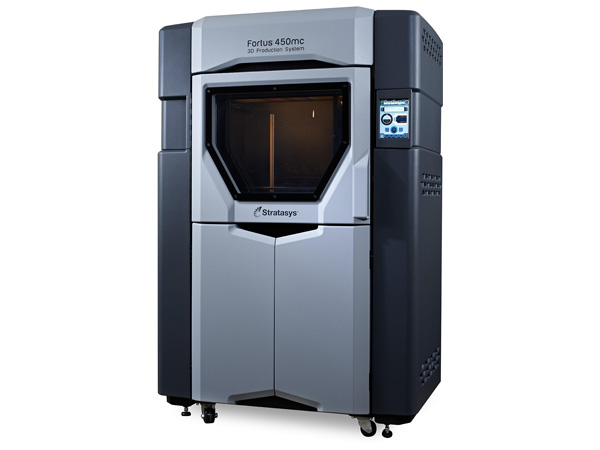

응용수지 압출 조형방식으로 고체기반 열가소성 재료(ABS, PLA등)를 이용하여 열을 가해 녹은 후 노즐을 거쳐서 압출 되는 재료를 적층하 는 조형 방식을 말합니다. 특히 내구성과 내열성이 우수하고 플로터 방식이므로 치수 정밀도가 뛰어나서 조립파트 제작에 적합합니다.

재료의 단가가 낮아서 출력물에 대한 가격이 저렴

다양한 소재 및 칼라 적용이 가능

대시보드, 바디패널 등의 시제품

인공 치아, 인공 뼈, 인공 관절 등의 보형물

구두, 의류 등의 시제품 견본

알루민늄 동체 등 주요 부품

건축 모형

영화용 캐릭터, 장난감 등

휴대폰 케이스. GPS 디바이스 등 각종 소비자 가전의 시제품

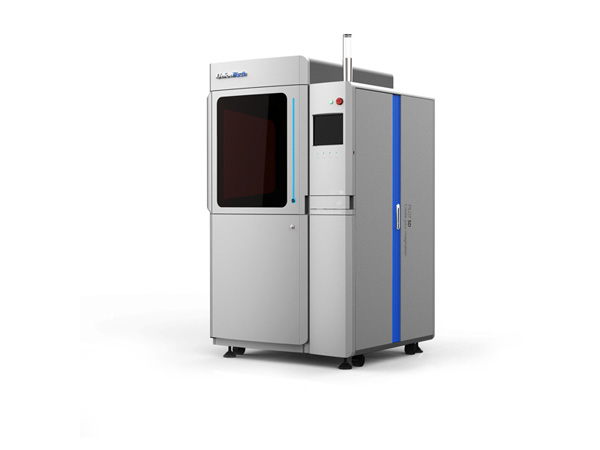

광경화수지 조형방식으로 액체기반의 아크릴 에폭시수지를 이용하여 강한 자외선UV(DLP)이나 레이저(SLA)로 순간적으로 경화시켜 조형하는 방식을 말합니다. 얇고 미세한 형상 제작에 이용합니다. 표면이 매끄럽고 정밀도가 뛰어나며 투명한 제품을 제작할 수 있고 소형부터 대형까지 사이즈에 관계없이 우수한 품질의 제품을 제작에 적합합니다.

제작 속도가 상대적을 빠른 방식

출력물에 대한 정밀도가 높음

표면 조도가 우수함

복잡하고 섬세한 제품을 만드는데 적합함

대시보드, 바디패널 등의 시제품

인공 치아, 인공 뼈, 인공 관절 등의 보형물

구두, 의류 등의 시제품 견본

알루민늄 동체 등 주요 부품

건축 모형

영화용 캐릭터, 장난감 등

휴대폰 케이스. GPS 디바이스 등 각종 소비자 가전의 시제품

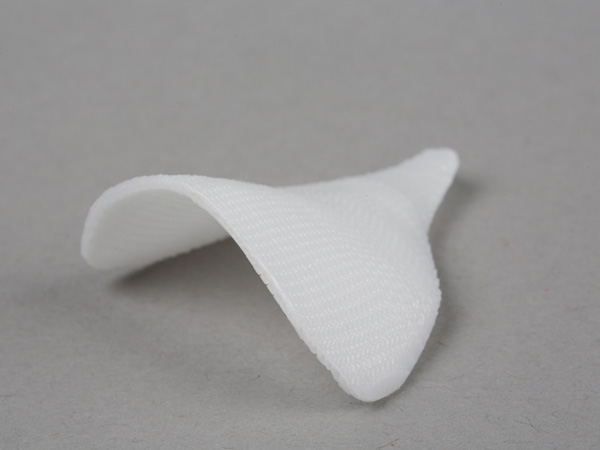

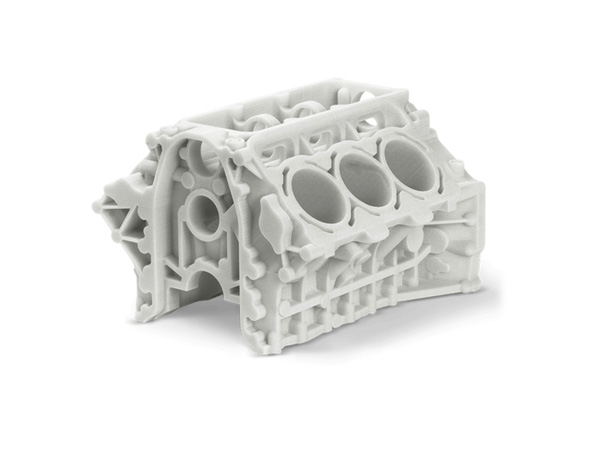

선택적 레이저 소결 방식으로 플라스틱 분말, 세라믹 금속, 유리 분말을 레이저로 녹인 뒤 응고시켜 입체적으로 조형 하는 방식을 말합니다. 주로 금속분야에 이용됩니다. 내열성과 내구성이 뛰어나며 형상에 관계없이 복잡한 제품도 쉽게 만들 수 있으며 기능성 시제품 제작에 가장 적합합니다.

주로 시제품 제작(목업)으로 이용

서포트가 필요 없음

의류형태로 제작이 가능

주로 악세서리, 핸드폰케이스 등 생활 용품 시생산에 활용 가능

후처리가 불필요 함

다양한 색상 표현이 가능함

대시보드, 바디패널 등의 시제품

인공 치아, 인공 뼈, 인공 관절 등의 보형물

구두, 의류 등의 시제품 견본

알루민늄 동체 등 주요 부품

건축 모형

영화용 캐릭터, 장난감 등

휴대폰 케이스. GPS 디바이스 등 각종 소비자 가전의 시제품

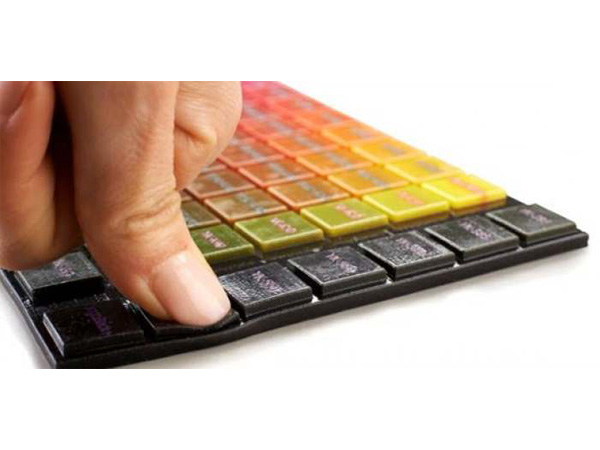

Polyjet방식은 노즐을 통해 액체(광경화액상수지)를 분사하고 UV광원을 통해 플라스틱을 경화 시키는 조형방식을 말합니다. 상용화된 3D프린터 중 가장 발전된 형태의 조형 방식으로 다양한 색상과 연질/경질 등의 특성을 가진 복합재료의 사용이 가능합니다. 또한 정밀도 높고 표면 품질이 우수하나 재료의 한계 때문에 강도가 약합니다.

투명소재를 사용하면 유리처럼 투명하게 제작 가능

색상을 다양하게 풀컬러로 제작 가능(외부는 투명, 내부는 솔리드한 색상으로 표현 가능)

다중소재 출력이 가능

플라스틱 수축에 대한 오차가 없음

표면 품질이 아주 우수함

대시보드, 바디패널 등의 시제품

인공 치아, 인공 뼈, 인공 관절 등의 보형물

구두, 의류 등의 시제품 견본

알루민늄 동체 등 주요 부품

건축 모형

영화용 캐릭터, 장난감 등

휴대폰 케이스. GPS 디바이스 등 각종 소비자 가전의 시제품

세라믹 적층 공정 기술은 분말을 원료로 사용하는 BJ(Binder Jetting)방법, 페이스트 형태의 원료를 사용하는 ME(Material Extruding)방법, 광경화 슬러리를 원료로 사용하는 PP(Photo-polymerization)방법이 있습니다. 저희는 그중에 세라믹 파우더와 광경화성 레진을 섞어 만든 높은 점도의 광경화 세라믹 슬러리에 UV레이저를 쏘아 선택적으로 경화시키는 PP방법 중 SLA(Stereolithography Apparatus) 기반의 장비를 사용하고 있습니다.

재료 낭비를 줄이기 위해 세라믹재료 재사용 가능

높은 열에 대한 전도성, 경도 및 마모 및 화학 물질에 대한 내성을 갖는 전기 절연체로 사용 가능

높은 열에 안정성, 우수한 경도 및 마모 및 화학 약품에 대한 저항성을 가지므로 악세서리 제품 가공에 사용 가능

환자용 임플란트 또는 인체 뼈를 대처할 수 있는 용도로 사용 가능

대시보드, 바디패널 등의 시제품

인공 치아, 인공 뼈, 인공 관절 등의 보형물

구두, 의류 등의 시제품 견본

알루민늄 동체 등 주요 부품

건축 모형

영화용 캐릭터, 장난감 등

휴대폰 케이스. GPS 디바이스 등 각종 소비자 가전의 시제품

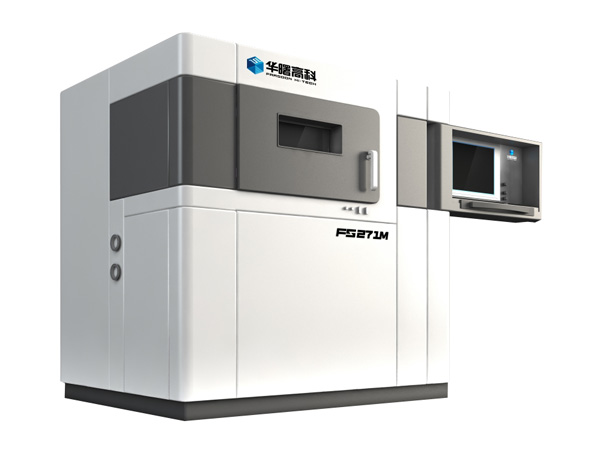

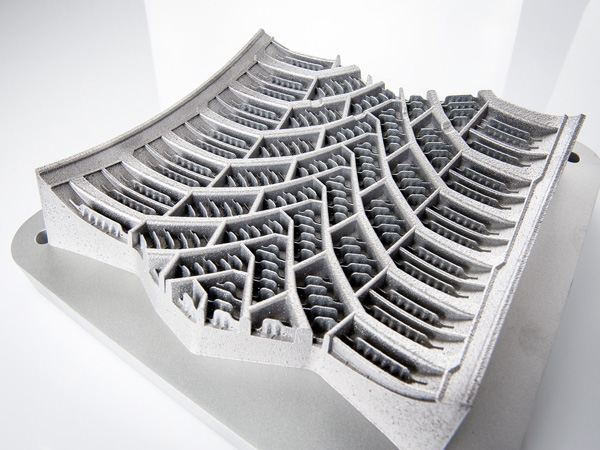

직접금속레이저소결조형 방식으로 금속부품을 제작하기 위해 정밀하고 와트수가 많은 레이저를 사용하여 분말 금속 및 합금을 미세하게 용접하는 조형 방식을 말합니다.

복잡한 형상의 구현이 가능(일반 다축 가공기로 제작이 불가능한 형상), 높은 항복하중, 소량 다품종 생산에 최적화

대시보드, 바디패널 등의 시제품

인공 치아, 인공 뼈, 인공 관절 등의 보형물

구두, 의류 등의 시제품 견본

알루민늄 동체 등 주요 부품

건축 모형

영화용 캐릭터, 장난감 등

휴대폰 케이스. GPS 디바이스 등 각종 소비자 가전의 시제품

알루미늄,FRP,아크릴,동판,ABS,PVC,목재,고무 등을 가공 또는 절단하여 각종 프레임 로봇부품, RC용품, 조각, 목업(모델링),파트샘플 등을 가공하는 기술입니다. NC 가공은 정밀한 치수 정밀도와 매우 우수한 표면 조도의 장점을 가지고 있지만 또한 공구 간섭 등의 문제로 제작 형상의 한계가 있습니다. 또한 엔지니어의 기술력에 제품의 질이 크고 작게 차이가 나며 제품의 단가 또한 비교적 높음을 인지하고 있어야 합니다.

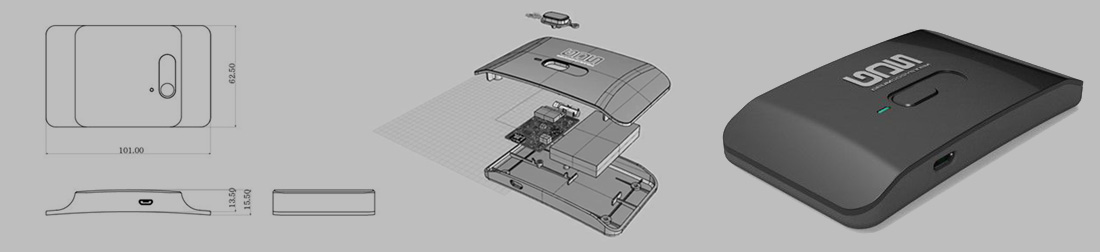

제작하고자 하는 제품(상품)의 전체적인 모양을 보기 위해 3차원데이터를 실체로 형상화하여 제작합니다. 실제 제품의 형상, 질감, 색상등을 파악하고 제품의 디자인을 확정하기 위한 제작 방법입니다.

확정된 외형에 제품의 기능성을 최종 확인 하기 위해 실제 제품과 같은 조립 부품을 이용하여 제품의 생산성, 조립과정, 작동등의 테스트가 가능하도록 제작합니다. 실제 양산 제품과 같은 형태로 제작이 가능하기 때문에 금형, 양산 제작 시 기초적인 문제점에 대한 점검, 보완에 대한 시간과 비용을 최소화 할 수 있습니다. 위킹 목업은 내부기능, 조립, 양상, 동작의 최종 특성 파악 이외에 후가공을 통해 실제 양상 제품 생산을 위한 최종 점검을 위한 단계 입니다.

진공주형은 일반적으로 100개미만의 제품을 샘플로 제작 할때 많이 적용하는 생산기법중의 하나입니다. 대량 양산, 금형 전 테스트용 또는 소량다품종을 생산해야 되는 경우에 많이 사용되는 방식 입니다.

실제 사출품과 동일한 고품질

100개 이하의 똑같은 제품 생산 가능

실리콘 재질 제작 가능(3D 프린팅에서 제작 불가능한 실리콘 재질 제작 가능)

회사명 : (주)금도시스템 / 대표 : 강영수

주소 : 대구광역시 동구 매여로 58

사업자 등록번호 : 502-86-30571

전화 : 070-4226-4664 팩스 : 0505-300-4664

통신판매업신고번호 : 제 OO구 - 123호

개인정보관리책임자 : 홍우리안